Lockout/tagout

- Czy LOCKOUT/TAGOUT to tylko kontrola zasilania?

- System potrzebny jedynie by uzyskać niezbędną certyfikacje do współpracy z kontrahentem lub spełnienia standardów korporacyjnych w firmach z amerykańskim kapitałem?

- Czy system realnie zwiększa bezpieczeństwo w codziennej pracy i optymalizuje procesy produkcyjne?

- Dlaczego system nie działa jak powinien i co może pójść nie tak?

W tym wpisie znajdziesz wszystko co musisz wiedzieć przed wdrożeniem sytemu LOTO w pigułce.

Co to jest LOCKOUT / TAGOUT?

Lockout /Tagout to system, który zapobiega/eliminuje ryzyko wypadków w miejscach pracy ludzi i maszyn poprzez całkowite i tymczasowe odłączenie urządzeń od źródeł energii.

Procedury i zabezpieczenia LOTO - zatrzymują ruch maszyny i uniemożliwiają zbyt wczesne podłączenie jej do zasilania w czasie trwania prac serwisowych.

"LOTO to nie tylko energia, to również kultura organizacyjna, lepsza komunikacja między pracownikami."

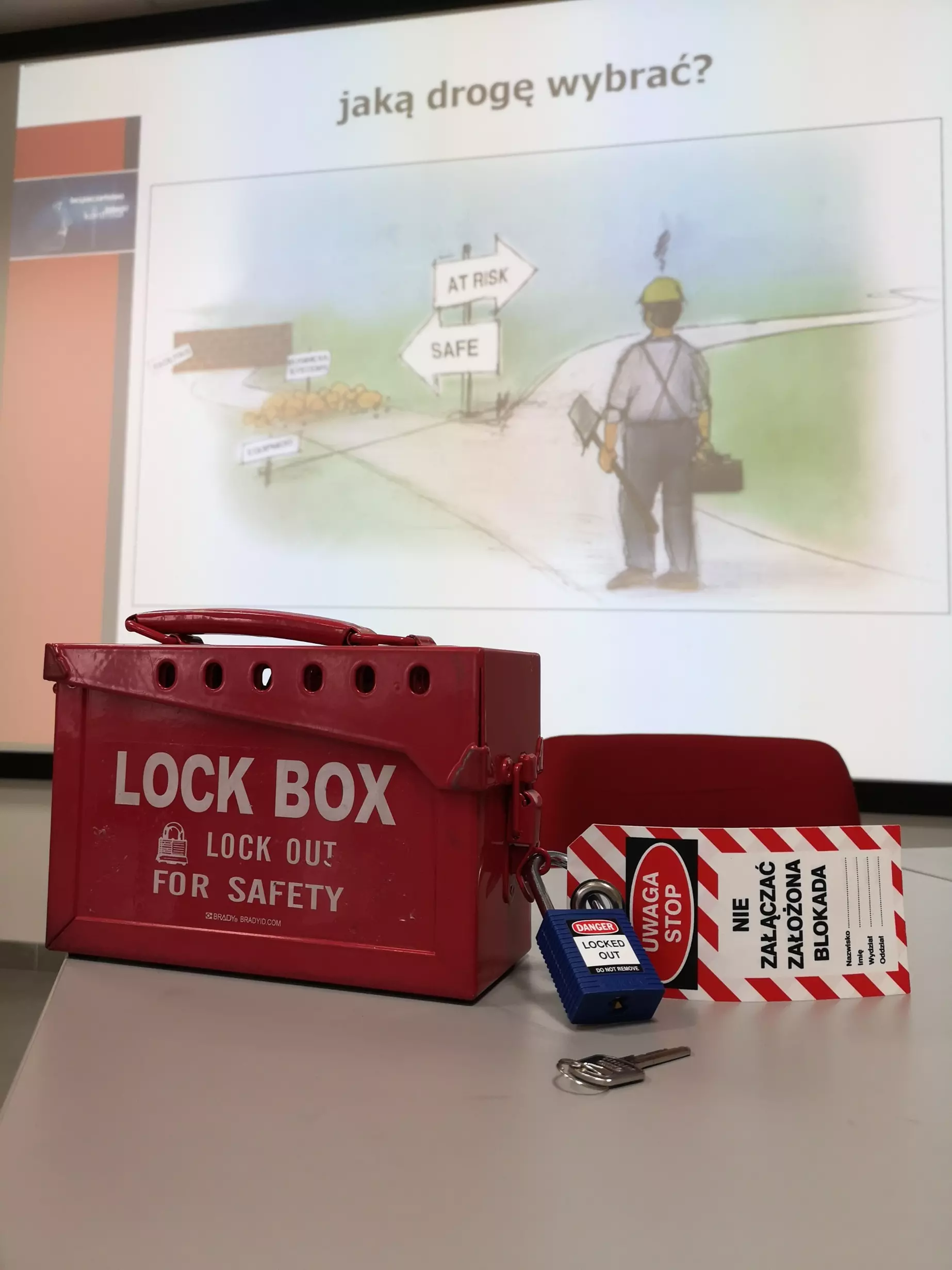

Co to jest LOCKOUT?

to działanie, które obejmuje odłączenie i zabezpieczenie wszelkiej energii zasilającej maszyny, podczas wykonywania na nich prac serwisowych lub konserwacyjnych.

Co to jest TAGOUT?

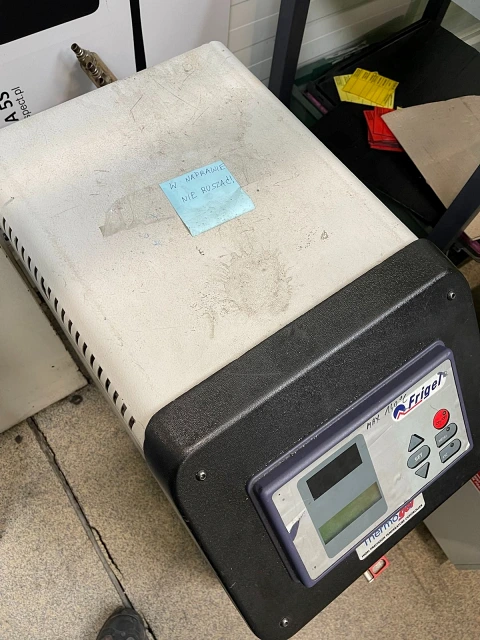

to przywieszka informująca, że dana maszyna jest zablokowana i wyłączona z eksploatacji. Dodatkowo informuje również, który z pracowników odpowiada za zablokowanie urządzenia.

W miejscu pracy możesz się spotkać z wieloma zagrożeniami, ale jednym z powodów najcięższych wypadków i uszczerbków na zdrowiu jest niekontrolowane uwolnienie energii. Prąd, wysokie ciśnienie, gorąca woda, gaz..to energie, które MUSZĄ być pod kontrolą.

Każdego roku tysiące pracowników doznaje ciężkich obrażeń w wyniku wypadków związanych z serwisem oraz konserwacją maszyn i urządzeń przemysłowych. Duża część tych wypadków spowodowana jest niewystarczającym zabezpieczeniem źródeł energii zasilających te urządzenia.

Dlaczego potrzebujesz systemu LOTO w swoim zakładzie?

Poznaj system LOTO, który:

- umożliwia bezpieczną i czystą pracę podczas serwisów czy remontów,

- stanowi prewencję przed potencjalnymi wypadkami,

- umożliwia bezpieczną pracę przy pracach konserwacyjnych, serwisach czy remontach,

- poprawia kulturę komunikacyjną,

- zwiększa świadomość załogi i dyscyplinę pracy,

- minimalizuje prawdopodobieństwo popełnienia błędu ludzi,

- eliminuje konsekwencje błędów,

- pozwala uzyskać odpowiednią certyfikacje –system uznawany na całym świecie,

- sprosta wymaganiom kontrahentów (w szczególności gdy chcesz współpracować z amerykańską korporacją),

- obniża składki ubezpieczeniowe,

- zmniejsza uszkodzenia sprzętu przy naprawach i czyszczeniu,

- podnosi poczucie bezpieczeństwa i komfort pracy pracowników,

- zapewni krótsze przestoje,

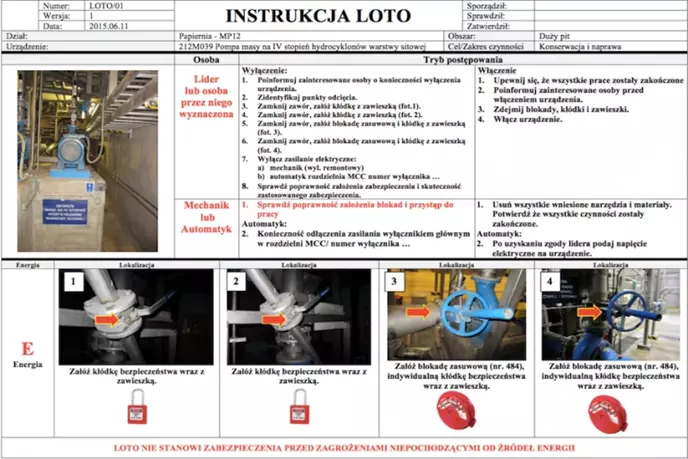

- jest prosty do stosowania - wizualne instrukcje na każdej maszynie pokazują jak prawidłowo ją zabezpieczyć,

- zwiększa produktywność,

- jest przetestowany przez tysiące fabryk i zakładów

W Twoim zakładzie pracują ludzie i maszyny zdarzają się awarie, naprawy, prace serwisowe, konserwacje - niby dzień jak co dzień.

Ale niezabezpieczenie maszyny, uruchomienie zasilania w momencie naprawy, start linii produkcyjnej przy takich pracach może przynieść przykre konsekwencje: awarie, zniszczenia sprzętu, wypadki, długie i kosztowne przestoje, kontrole, kary... Koszmar każdej osoby z działu utrzymania ruchu, kierowników, właścicieli i samych narażonych na wypadki pracowników.

Co się do tego przyczynia?

- błędy pracowników,

- pośpiech i nieuwaga,

- brak procedur i instrukcji,

- brak świadomości pracowników o możliwych zagrożeniach,

- nieprawidłowe działanie pracowników np. (wkładanie rąk do pracującej maszyny),

- przestoje związane z wypadkami,

- uszkodzenia maszyn.

Niekontrolowane uwolnienie energii to przyczyna jednych z najcięższych wypadków.

Prąd, wysokie ciśnienie, gorąca woda, gaz.. to energie, które MUSZĄ być pod kontrolą.

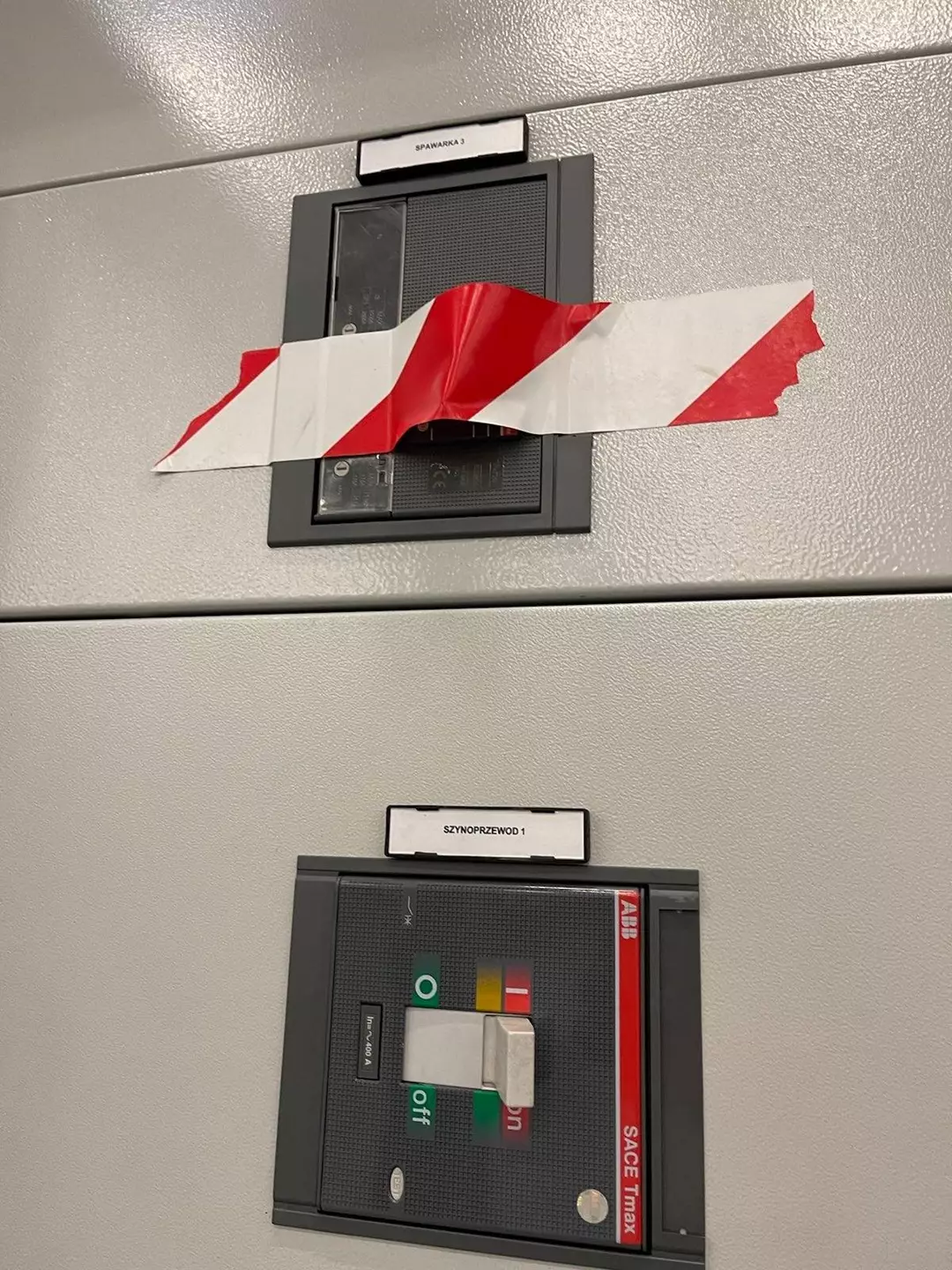

Jak czasem wygląda ta "kontrola"?

A jak powinna wyglądać?

Jak wdrożyć system LOCKOUT/TAGOUT, aby stanowił integralną i wartościową poprawę standardu bezpieczeństwa pracy?

Poznaj 5 najważniejszych elementów, na które składa się wdrożenie.

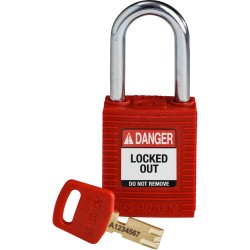

1. Sprzęt (zabezpieczenia LOTO, kłódki, etykiety)

- jakość sprzętu wytrzymałość na czynniki zewnętrze, zgniecenia, próby demontażu przez osoby nieupoważnione,

- prawidłowe dobranie sprzętu,

- odpowiednia ilość, rozlokowanie na terenie firmy,

- prawidłowe użytkowanie sprzętu,

- LOTO to wizualizacja, więc podziały kolorystyczne pełnią istotną rolę.

Sprzęt powinno się wyselekcjonować na audytach. Określenie odpowiedniej ilości i miejsca przechowywania są elementem opracowywania procedury ogólnej.

W praktyce praca ze sprzętem powinna być ostatnim elementem wdrożenia, kłódka powinna być używana po szkoleniach, świadomie i przez odpowiednich ludzi, w określonych sytuacjach i w odpowiedni sposób – zgodnie z założeniami procedury LOTO.

2. Usługi / papiery / procedury LOTO

PROCEDURA LOTO OKREŚLA KTO, KIEDY, GDZIE i JAK

Procedura mówi co zrobić w sytuacjach „codziennej” pracy z LOTO, określa sposoby działania z kłódkami nawet w sytuacjach, które mogą trafić się raz na jakiś czas…..

- Kompletne wdrożenie to uwzględnienie WSZYSTKICH niebezpiecznych energii,

- holistyczne podejście do procedur i instrukcji,

- krótkie i czytelne, łatwe do aplikacji instrukcje,

- instrukcje szczegółowe nie powinny być sztampowe i kopiowane.

3. Ludzie

- Odpowiednie osoby dedykowane z ramienia firmy (znające park maszynowy, doświadczone w działaniu firmy),

- doświadczeni wdrożeniowcy – potrafiący odnaleźć się w różnych branżach, słuchający i dopasowujący rozwiązania do potrzeb zakładu,

- nie lekceważenie procedur przez pracowników – wdrożenie powinno być wystandaryzowane i traktowane poważnie, a zasady przestrzegane w przeciwnym razie nadal będzie dochodziło do błędów.

4. Szkolenia

- Szkolenia odpowiednio dopasowane do stanowiska i obowiązków pracowników,

- uświadomienie pracowników o faktycznym wpływie systemu na ich własne bezpieczeństwo,

- przeprowadzenie szkoleń na każdym poziomie zaangażowania personelu w system.

5. Zaangażowanie (komunikacja i współpraca)

Podczas wdrożenia nie wystarczy jedynie doświadczenie wdrożeniowca. Równie ważne jest zaangażowanie pracowników. To oni najlepiej znają firmę, zachodzące w niej procesy i problemy. Bez współpracy i obustronnego zaangażowania nie osiągniesz 100% założonego celu.

Żadna firma zewnętrzna nie zna działania parku maszynowego, procesów zachodzących na liniach czy struktury i organizacji pracy wewnątrz firmy na tyle, żeby samodzielnie wdrożyć LOTO.

Potrzebujesz sumy tych wszystkich elementów by system działał prawidłowo.

Zakład produkcyjny to żywy organizm, ze zmieniającymi się procesami, rotującymi pracownikami. Ważna jest świadomość pracowników, że procedury trzeba aktualizować, dopasowywać do środowiska, a nowy personel na bieżąco szkolić.

LOTO - użytkowe złoto czy grząskie błoto?

1. Wdrożenie niepełne - jeżdżąc po zakładach produkcyjnych spotykamy się z niedokończonymi audytami czy brakującymi maszynami w procedurze. Loto działające częściowo to tak jakby bojąc się złodzieja pozamykać drzwi przed wyjazdem z domu, ale zostawić otwarte okna - może nie zadziałać.

2. Błędy w szkoleniach - brak szkoleń, zła kolejność, tylko teoria. Te błędy mogą rozłożyć na łopatki nawet najlepsze wdrożenie. Nic Ci po sprzęcie jak pracownicy nie będą wiedzieli jak go używać. Spotkaliśmy się też, ze szkoleniami przed audytem..

3. Skupienie tylko na teorii - żeby prawidłowo używać blokad i kłódek trzeba się tego nauczyć w praktyce, poćwiczyć. Same slajdy nie wystarczą żeby pracownik po kilku miesiącach pamiętał jak i kiedy zablokować zawór.

4. Brak szkoleń okresowych - z LOTO jest jak z większością szkoleń z BHP, o tym trzeba pamiętać jak o gaśnicach i regularnie przeprowadzać.

Z naszego doświadczenia najlepiej do nauki sprawdza się:

Interaktywna tablica LOTO - zobacz jak wygląda na krótkim filmie.

Oraz tablica cieni, aby widzieć czy blokady wróciły na swoje miejsce.

Zobacz jak wyglądają szkolenia w WIRTUALNEJ RZECZYWISTOŚCI - w tym przypadku pracownik zostaje otoczony wykreowaną scenerią zakładu. Ma możliwość przetestowania blokad, popełniania błędów w bezpiecznym wirtualnym środowisku.

Dlaczego LOTO nie działa?

- opór ludzi na zmiany, brak zaangażowania, lekceważenie procedur,

- brak weryfikacji ze strony personelu zarządzającego/nadzorującego

- traktowanie LOTO jako certyfikacji – trzeba wdrożyć, żeby przejść audyt, zdobyć klienta… i tyle, potem niech się dzieje wola nieba…..

- wdrożony nieprawidłowo nieczytelne instrukcje, źle dobrany sprzęt, nieodpowiednie szkolenia,

Wady systemu LOTO?

- Wydłużenie czasu pracy o kilka minut - blokadę trzeba pobrać, zastosować, zdjąć itp.

- Natomiast wydłużenie postoju czy serwisu o kilka minut jest mniejszym obciążeniem planów produkcyjnych niż ewentualny wypadek i jego konsekwencje!

- Koszty – wdrożenie systemu LOTO wiąże się z dodatkowymi kosztami, sprzętu, audytów, wizualizacji, szkoleń itp. W średnim zakładzie produkcyjnym – są to koszty rzędu od kilkunastu do kilkudziesięciu tysięcy złotych.

- Wszystko zależy do parku maszynowego, ilości źródeł energii do zablokowania, skomplikowania procesu. Każdy zakład jest inny i podlega tylko indywidualnej wycenie po audycie wstępnym. Jeśli ktoś wysyła Ci wycenę bez zaznajomienia się z Twoim parkiem maszynowym – uciekaj. ?

Co jest efektem wdrożenia systemu LOCKOUT/TAGOUT?

- Poprawa bezpieczeństwa pracowników,

- optymalizacja procesów produkcyjnych,

- minimalizacja kosztów związanych z wypadkami,

- zwiększenie świadomości pracownika.

A konkretnie...

Odpowiednio przypisane role i odpowiedzialności poszczególnym pracowników w zależności od rodzaju prac oraz personelu, który je wykonuje.

- WIZUALIZACJA, która POZWALA ZACHOWAĆ BEZPIECZEŃSTWO I DAJE MOŻLIWOŚĆ SZYBKIEJ REAKCJI!

- lepsza organizacja pracy instrukcja postępowania / wyjścia z sytuacji niecodziennej np. odpowiednia organizacja pracy z firmami zewnętrznymi, protokół usunięcia kłódki, wewnętrzne audyty, oceny działania, inne formularze czy załączniki,

- odpowiednio dobrany ilościowo i jakościowy sprzęt - do specyfiki parku maszynowego,

- świadomy i przeszkolony pracownik, wiedzący jak prawidłowo reagować.

Na co zwrócić uwagę przy wyborze firmy wdrożeniowej:

- Doświadczenie firmy

Firma powinna mieć odpowiednie doświadczenie w dziedzinie bezpieczeństwa pracy oraz wdrożeń systemu LOCKOUT/TAGOUT. Zapytaj o referencje i opinie innych klientów, którzy już korzystali z usług danej firmy.

- Kompetencje pracowników

Wdrożeniowiec powinien mieć odpowiednie kwalifikacje i doświadczenie we wdrożeniach systemu LOCKOUT/TAGOUT.

- Dostępność usług

Firma wdrożeniowa powinna oferować pełen zakres usług związanych z wdrożeniem systemu LOCKOUT/TAGOUT. W skład tych usług powinny wchodzić:

- analiza ryzyka, rozpoznanie potrzeb,

- projektowanie systemu LOCKOUT/TAGOUT,

- dostarczenie narzędzi i wyposażenia,

- wdrożenie systemu LOCKOUT/TAGOUT,

- szkolenie pracowników,

- okresowe zabezpieczenie szkoleń przypominających.

- Jakość sprzętu/ zabezpieczeń LOTO

Zabezpieczenia do pracy z systemem LOTO na parku maszynowym powinny być trwałe, odporne na manipulacje i wygodne w użytkowaniu. Nikt z pracowników nie będzie chciał pracować aktywnie na sprzęcie, który nie działa prawidłowo, spada lub się psuje. W dobie tanich podróbek warto postawić na dostawcę z certyfikacją i lokalnym wsparciem.

Na co jeszcze zwrócić uwagę? - rada od Marcin Sobczyk?

- Zaangażowanie pracowników - JEŚLI DOSTANIESZ PROPOZYCJĘ WDROŻENIA NIE WYMAGAJĄCĄ TWOJEGO ZAANGAŻOWANIA – NIE KORZYSTAJ Z NIEJ

Nie ma możliwości, żeby zrobić projekt bez udziału klienta. Żadna firma zewnętrzna nie zna procesów, technologii… nawet z dużym doświadczeniem w branży.

Czego unikać przy wyborze firmy wdrożeniowej?

- sztampy, braku zaangażowania, zbytniej elastyczności czy uległości. LOTO to dobra praktyka i niby nie ma sztywnych ram określających sposób działania systemu, to jednak warto brać procesy jako podstawę systemu zapewniającego bezpieczeństwo.

- taniego kiepskiego sprzętu (odstającego od cen rynkowych),

- niedoświadczonych audytorów

- pośpiechu.

Wystarczy tylko jeden element, który gdy zawiedzie, a system LOCKOUT/TAGOUT nie będzie spełniać swoich funkcji w 100% i działać zgodnie z założeniami.

Pojedyncze zespoły maszyn czy wdrożenia na kilkunastu skomplikowanych liniach produkcyjnych - nic mu nie straszne.

Jeśli chcesz lepiej poznać swojego przyszłego wdrożeniowca - przeczytaj artykuł- dlaczego warto wdrożyć LOTO z Marcinem

- Zastanawiasz się nad wdrożeniem systemu, jesteś świadomy zagrożeń, jakie niosą ze sobą niezabezpieczone energie?

- A może, masz wdrożenie już za sobą, ale system „średnio” działa i zastanawiasz się co zrobić by działał lepiej, a na produkcji po prostu było bezpieczniej.

- Albo czekasz na audyt korporacyjny i chcesz sprawdzić jak Wasze, wdrożone już rozwiązania działają?

Skontaktuj się z nami i umów na darmowy audyt ZERO

Audyt LOTO zero to wstępne spotkanie dla firm, które rozważają wdrożenie całościowo lub częściowo systemu LOCKOUT/TAGOUT. Niezależnie od tego, czy ma to być pilotaż, czy kompletne wdrożenie. Na audycie ZERO ekspert poznaje zakład, wyzwania z którymi trzeba się zmierzyć. Przedstawia możliwe rozwiązania i zakresy współpracy.

Odpowiedzi na częste pytania i obiekcje na temat systemu LOCKOUT/TAGOUT

1. „U nas jest bezpiecznie, w tej firmie nie ma wypadków”

Błędy i wypadki niestety zdarzyć się mogą, wszędzie tam gdzie ludzie i maszyna razem pracują. Zadbaj o to, by bilans w Twoim zakładzie zawsze wynosił „0” i zabezpiecz niebezpieczne źródła energii zawczasu. #strategiazerowypadkow

2. „To wstrzymuje prace”

Na pierwszy rzut oka - tak, założenie odpowiedniej blokady, kłódki, zapoznanie się z instrukcją – wydłuża pracę o kilka minut! Ale w długoterminowej perspektywie ją przyspiesza i co najważniejsze ogranicza postoje związane z awariami i wypadkami.

3. „U nas nie będą tego używać – maja inne przyzwyczajenia”

Tak będzie, jeśli pracownicy nie będą świadomi dlaczego należy stosować procedury LOTO i co dzięki temu zyskają - bezpieczeństwo! Prawidłowo przeszkolony personel z powodzeniem stosuje instrukcje, a procedury stają się dobrym nawykiem.

4.„To dużo kosztuje”

System wdrożysz na lata i w dłuższej perspektywie zaoszczędzisz dzięki uniknięciu przestojów, odszkodowań, awarii i napraw maszyn czy instalacji.

CHCESZ IŚĆ NA SKRÓTY, WYBIERASZ NAJTAŃSZA OFERTĘ BYLE MIEĆ TO ZA SOBĄ? NAUCZ SIĘ NA BŁĘDACH INNYCH - PODEŚLEMY WAM PRZYKŁADY ZŁYCH I BARDZO ZŁYCH WDROŻEŃ...

5„Kto będzie się tym zajmował?”

Tworzenie systemu LOTO powinno być zadaniem wspólnym pracowników na wielu szczeblach organizacji: od działu BHP, przez Dział Utrzymania Ruchu, działy planowania inżynieryjnego, po pracowników produkcji włącznie.

Powiązane produkty

Audyt LOTO "zero"

Kod produktu: 108-4-PUS-1001

Kłódka nylonowa SAFEKEY, korpus standardowy, szekla stalowa

Kod produktu: 108-2-BBY-1285

Kłódka nylonowa SAFEKEY, korpus standardowy, szekla polimerowa

Kod produktu: 108-2-BBY-1354

Kłódka nylonowa, korpus kompaktowy, szekla linkowa

Kod produktu: 108-2-BBY-1491

Blokada linkowa uniwersalna SAFELEX, linka stalowa w osłonie

Kod produktu: 108-2-BBY-1183

Blokada wyłącznika nadprądowego miniaturowa

Kod produktu: 108-2-BBY-1132

Blokada zaworu kulowego stalowa 6 otworów

Kod produktu: 108-2-BBY-1107