Znajdziesz tutaj wiele merytorycznych i przydatnych artykułów, pisanych przez naszych praktyków i pracowników. Tematy, o których tu przeczytasz to między innymi: bezpieczne magazynowanie, utrzymanie ruchu i logistyka, bezpieczna praca w przemyśle, wybór barier, procedury Lockout-Tagout, usuwanie wycieków.

NR 9 TECHNOLOGIA DLA BEZPIECZEŃSTWA - ZOBACZ TO W VR

Sprawdź jak dzięki technologii VR pracownik może uczyć się bezpieczniej i efektywniej. Wykonywać określone zadania w wykreowanej wirtualnej rzeczywistość zakładu.

Pobierz

NR 8 LIKWIDACJA ROZLEWÓW I SKŁADOWANIE SUBSTANCJI NIEBEZPIECZNYCH

Użytkujesz, przechowujesz w swoim zakładzie substancje niebezpieczne? Sprawdź gdzie możesz bezpiecznie przechowywać takie substancje. Czy potrzebujesz doradcy ADR? Jak postępować w przypadku wycieku i na co zwrócić uwagę przy wyborze odpowiedniego kontenera na materiały niebezpieczne.

Pobierz

NR 7 BEZPIECZNY RUCH W ZAKŁADZIE

W każdym zakładzie produkcyjnym, logistycznym czy magazynie odpowiednie zaprojektowanie, oznaczenie i zabezpieczenie skrzyżowań oraz ciągów komunikacyjnych ma ogromny wpływ na bezpieczeństwo pracowników. Zadbaj o nie z nami!

Pobierz

NR 6 STRATEGIA ZERO WYPADKÓW

Każdego roku tysiące pracowników umiera lub doznaje ciężkich obrażeń w wyniku wypadków związanych z serwisem oraz konserwacją maszyn i urządzeń przemysłowych. Duża część tych wypadków spowodowana jest niewystarczającym zabezpieczeniem źródeł energii zasilających te urządzenia. Konsekwencje wypadków zwiększają popularność strategii ZERO WYPADKÓW.

Pobierz

NR 5 FOTOWOLTAIKA DLA FIRM

W Polsce na przestrzeni lat obserwujemy stały wzrost cen energii elektrycznej. Dzięki naszym rozwiązaniom możesz wyprodukować nawet do 90% potrzebnej energii i cieszyć się wolnością energetyczną. Produkując własną energię zyskujesz niezależność finansową oraz spokój na lata. Instalacja fotowoltaiczna to najlepsze rozwiązanie dla osób prywatnych i przedsiębiorców, którzy szukają realnej oszczędności.

Pobierz

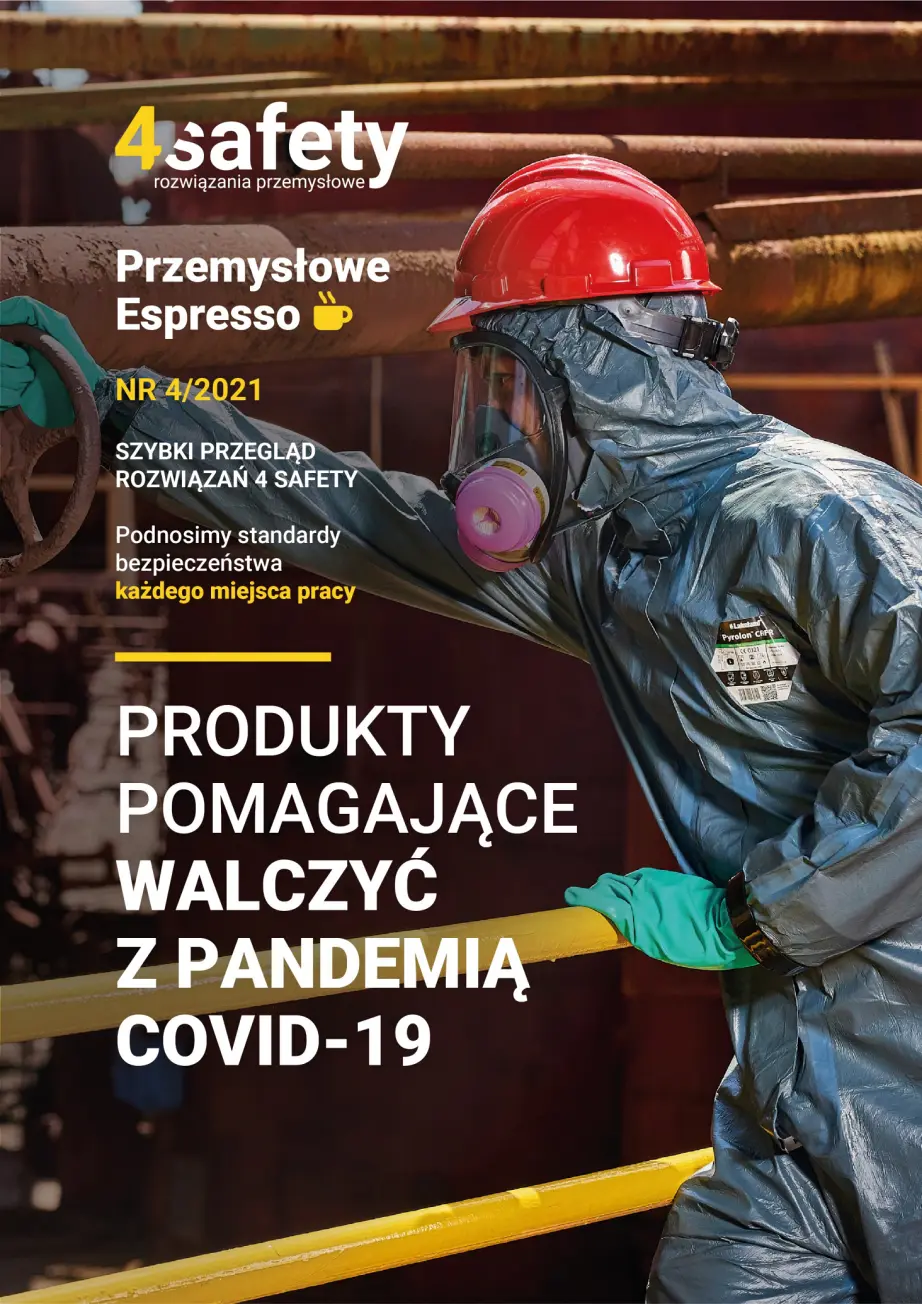

NR 4 WALKA Z COVID-19 W PRZEMYŚLE

Oprócz zmieniających się zaleceń WHO i rządu w związku z wciąż rozprzestrzeniającym się koronawirusem, warto pamiętać o zasadach, których przestrzeganie pomoże nam skuteczniej walczyć z pandemią.

Pobierz

NR 3 MATY ERGONOMICZNE I BARIERY ELASTYCZNE

W tej edycji, obok nowoczesnych barier elastycznych, przybliżymy problem długotrwałej pracy w pozycji stojącej wraz z gotowym rozwiązaniem w postaci mat ergonomicznych.

Pobierz

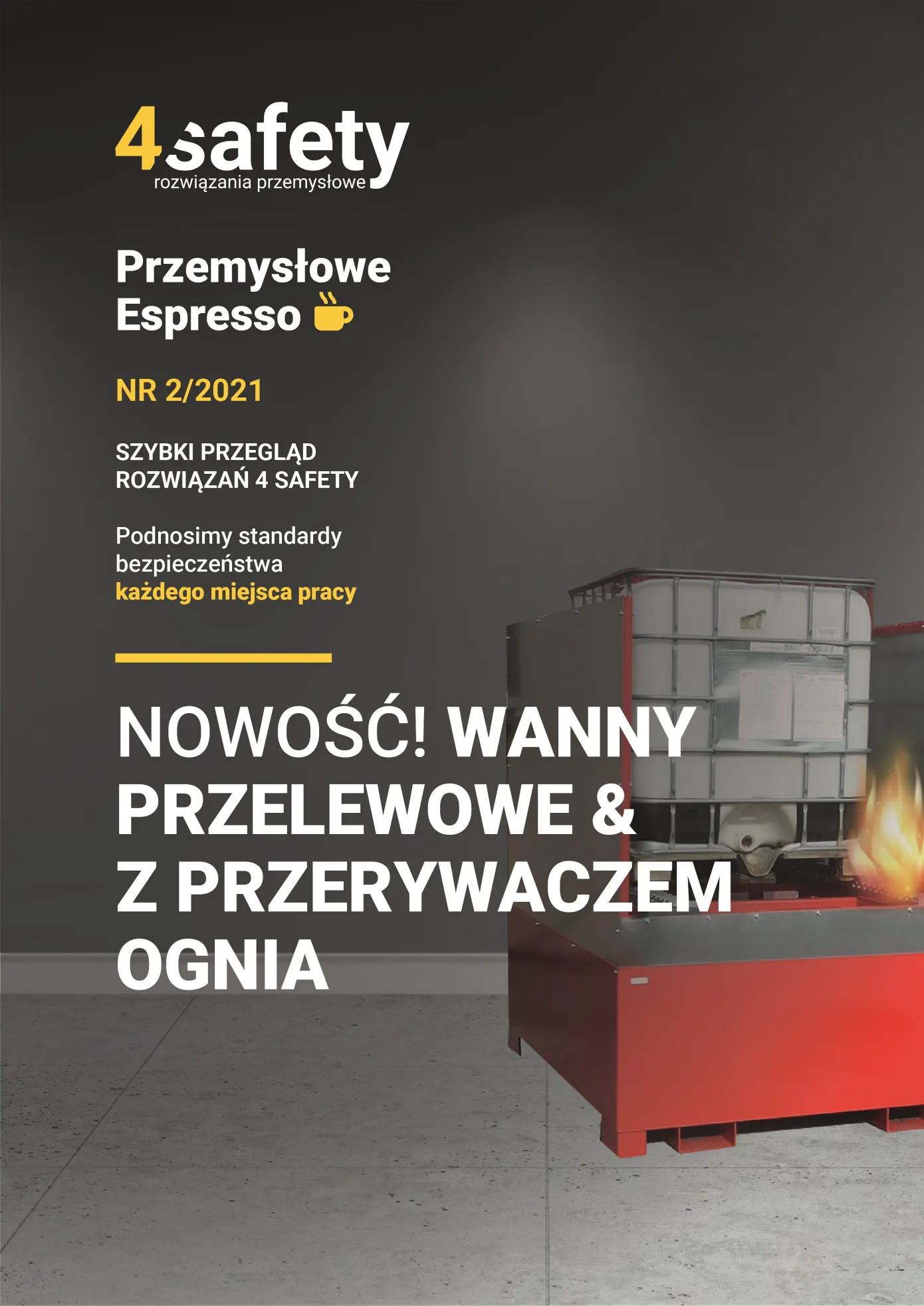

NR 2 SUBSTANCJE NIEBEZPIECZNE - SKŁADOWANIE

Brak świadomości skali zagrożeń jest jedną z głównych przyczyn niebezpiecznych sytuacji w przemyśle. Wielu wypadków można by uniknąć poprzez posiadanie wiedzy o odpowiednim zabezpieczeniu przechowywanych i przelewanych substancji.

Pobierz

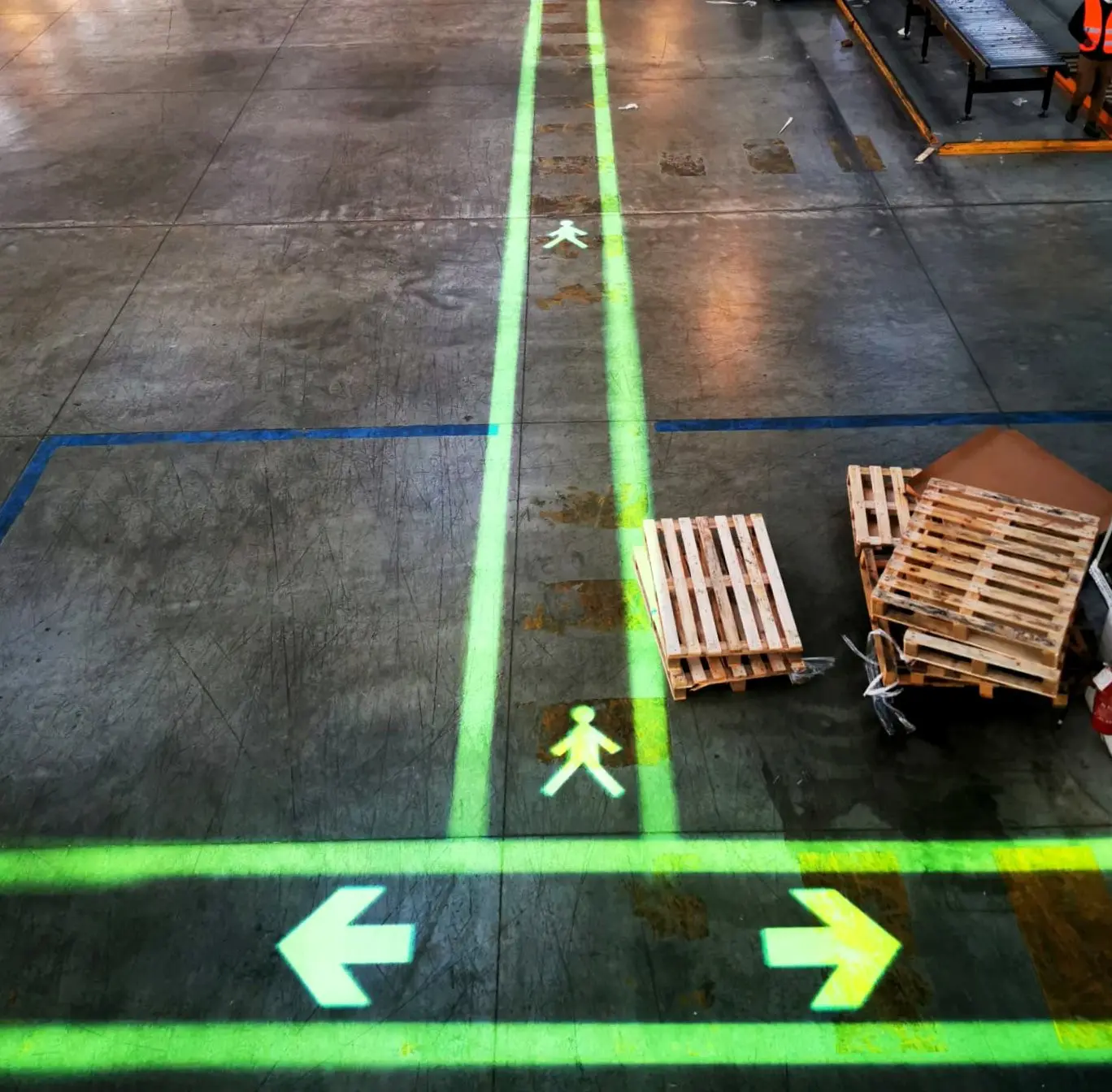

NR 1 PROJEKTORY BEZPIECZEŃSTWA

Za pomocą projektorów bezpieczeństwa LED na podłodze lub ścianie wyświetlane są znaki ostrzegawcze. Znaki te, zazwyczaj przypominające znaki drogowe sygnalizują zarówno pieszym, jak i kierującym wózkami widłowymi zbliżanie się do potencjalnego zagrożenia. Dowiedz się wszystkiego o innowacyjnych projektorach z naszego Espresso.

Pobierz

Case study - wdrożenie systemu LOTO w zakładzie produkcyjnym

Zobacz jak wygląda wdrożenie systemu LOCKOUT/TAGOUT z 4safety. Jakie efekty przyniosło i na co zwrócić uwagę. Umów się na bezpłatny audyt LOTO ZERO.

CzytajLockout/Tagout - czym jest i dlaczego warto wprowadzić LOTO?

W tym wpisie znajdziesz wszystko co musisz wiedzieć przed wdrożeniem systemu LOTO w pigułce!

CzytajDlaczego warto wdrożyć system LOTO z Marcinem z 4safety?

Jak wdrożyć system Lockout/Tagout, aby stanowił integralną i wartościową poprawę standardu bezpieczeństwa pracy?

CzytajCase study: wdrożenie systemu barier elastycznych w zakładzie produkcyjnym!

Poznaj zakład, który stawia na bezpieczeństwo! Case study z wdrożenia ponad 1000 m barier elastycznych. Zobacz jak wygląda cały proces od pomysłu do realizacji.

CzytajCase study – magazynowanie odpadów niebezpiecznych – 4 branże i 1 rozwiązanie

Poznaj 4 różne kontenery pozwalające na bezpieczne magazynowanie odpadów niebezpiecznych.

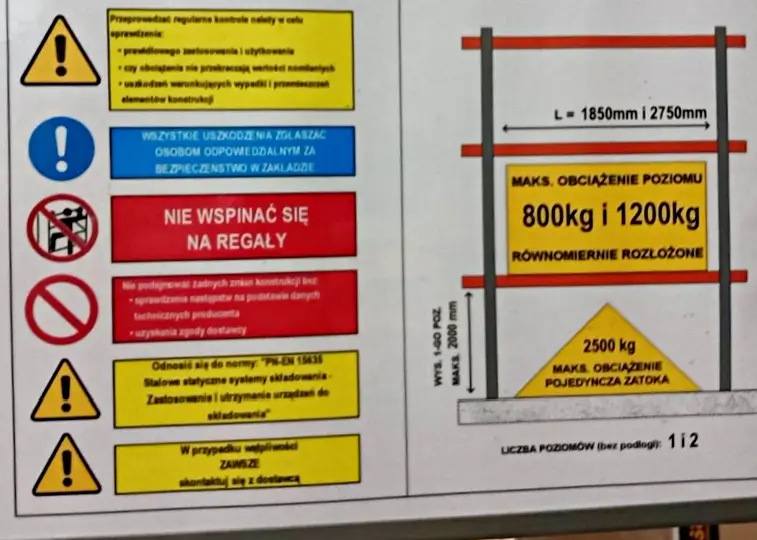

CzytajCase study: zabezpieczenia regałów wysokiego składowania systemem barier elastycznych

Jak zabezpieczyć regały wysokiego składowania? Sprawdź jak zrobił to jeden z wiodących producentów dodatków do żywności.

CzytajBezpieczna produkcja spożywcza? Zobacz, jak La Lorraine poradziło sobie z wyzwaniami z 4safety!

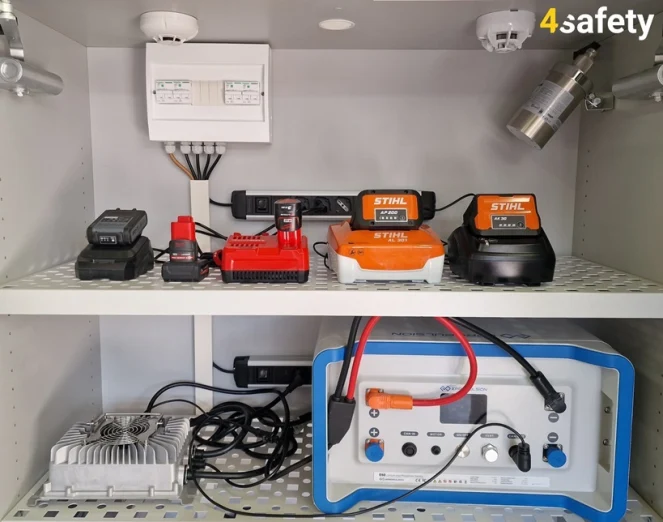

CzytajJak bezpiecznie przechowywać akumulatory litowo-jonowe?

Przeczytaj i dowiedz się jak składować, ładować i użytkować baterie litowo jonowe aby czuć się bezpiecznie w ich towarzystwie.

CzytajWybuch baterii litowo-jonowych — jak tego uniknąć?

Dowiedz się jak przedłużyć żywotność baterii, zadbać o ich optymalne działanie i uniknąć potencjalnych zagrożeń.

CzytajSubstancje niebezpieczne w kontenerze magazynowym

Zwiększ bezpieczeństwo pracowników i zminimalizuj ryzyko skażenia środowiska dzięki kontenerom magazynowym. Sprawdź z na co zwrócić uwagę przy wyborze kontenera na substancje niebezpieczne.

CzytajStalowe czy elastyczne jakie odbojnice przemysłowe wybrać?

Odbojnice stalowe czy elastyczne? Zobacz porównanie i wybierz najlepsze.

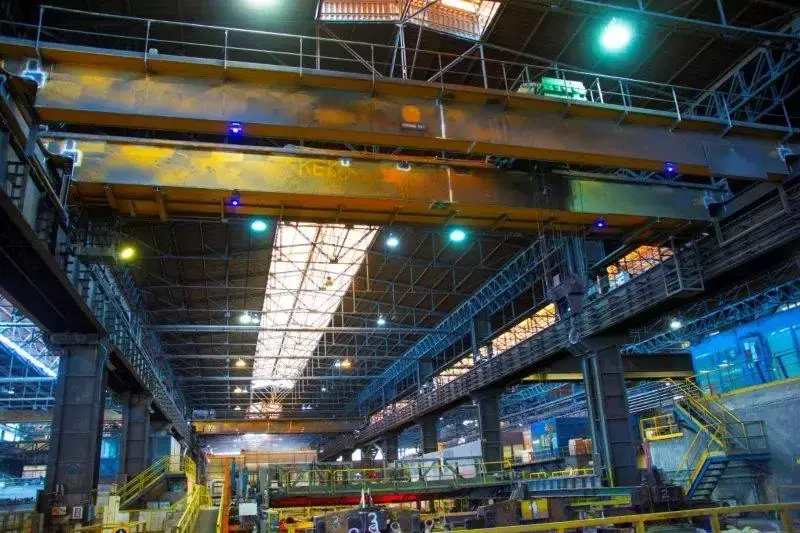

CzytajBezpieczna strefa pracy suwnicy

W twoim zakładzie pracują suwnice? Jeśli tak to istnieje ryzyko wypadków i kolizji z ich udziałem! Zapewnij bezpieczną strefę pracy suwnicy.

CzytajProjektory bezpieczeństwa LED

Dlaczego projektory bezpieczeństwa LED to dobry wybór? Przyjrzyj się bliżej projektorom bezpieczeństwa. Zobacz jak dzięki nim poprawisz bezpieczeństwo i efektywność pracy w swoim zakładzie.

CzytajPodział barier elastycznych

Szukasz barier do magazynu lub na linię produkcyjną? Stalowe konstrukcje wciąż Cię zawodzą? Zobacz ile możesz zyskać dzieki instalacji barier elastycznych.

CzytajWszystko na temat IBM

Dowiedz się co powinna zawierać Instrukcja Blokowania Maszyn, na co należy zwrócić uwagę przy jej tworzeniu i dlaczego jest tak ważna podczas pracy z maszynami.

CzytajDo It Yourself - drukarki przemysłowe

Jeśli utożsamiasz się z powiedzeniem CHCESZ COŚ ZROBIĆ DOBRZE, ZRÓB TO SAM to drukarki przemysłowe są dla Ciebie!

CzytajZnaczenie kłódki w systemie LOTO

Masz pewność, że prawidłowo korzystasz z kłódek i że wykorzystujesz wszystkie ich właściwości? Poznaj znaczenie najważniejszych cech kłódek przeznaczonych do systemu LOTO.

CzytajDlaczego warto stosować maty ergonomiczne?

Eksperci są zgodni, że maty mogą znacznie podnieść wydajność pracy, zwiększyć zadowolenie pracowników, zredukować ilość absencji i przewlekłych chorób związanych z długim przebywaniem w pozycji stojącej.

CzytajZabezpieczenia antypoślizgowe

Nie musisz ograniczać się do wyboru zabezpieczeń istniejących już w zakładzie. Zobacz jak różnorodne mogą być zabezpieczenia antypoślizgowe. Sprawdź ich wytrzymałość. Zapytaj nas o bezpłatne próbki.

CzytajWanna wychwytowa to dobra praktyka czy wymóg przepisów?

Dowiedz się w jakich przypadkach potrzebujesz wanny wychwytowej i kiedy jest prawnie wymagana. Poznaj prosty sposób jak obliczyć jaką pojemność wanny.

CzytajRegały przemysłowe - rodzaje i zastosowanie

Kilka najważniejszych informacji o regałach paletowych i antresolach magazynowych

CzytajO komforcie i bezpieczeństwie pracowników

Przemysłowe Espresso nr 3 - bariery elastyczne pochłaniające energię uderzenia oraz maty ergonomiczne zapewniające komfort i bezpieczeństwo pracowników

CzytajMrozy i monitoring konstrukcji obiektu

Nowoczesne technologie, dzięki którym monitoring konstrukcji obiektu podczas mrozów staje się możliwy, a pomiary stają się precyzyjne

CzytajJakie dane powinna zawierać tabliczka znamionowa?

Czy maszyna musi mieć tabliczkę znamionową? Co się powinno na niej znajdować? Dowiesz się z tego artykułu.

CzytajJak zapobiegać wypadkom dzięki pojemnikom zabezpieczającym?

Pojemniki bezpieczeństwa chronią pracowników i środowisko naturalne przed substancjami niebezpiecznymi. Sprawdź czy na pewno przestrzegasz zasad prawidłowego ich użytkowania.

CzytajSzafa ognioodporna – na co zwrócić uwagę przy zakupie?

Składujesz w swoim zakładzie niebezpieczne substancje, łatwopalne ciecze? W tym artykule pomożemy Ci dobrać najlepszą szafę ognioodporną do Twojego zakładu.

CzytajCzym są i jak magazynować substancje niebezpieczne?

Czym są substancje niebezpieczne? Jak je magazynować? Sprawdź i dowiedz się więcej z 4safety – Poznaj wyposażenie niezbędne dla Twojej firmy!

CzytajWybór wanny wychwytowej

Przemysłowe Espresso nr 2 - jakie są przyczyny niebezpiecznych sytuacji w przemyśle?

CzytajSubstancje niebezpieczne - co w przypadku wycieku?

Czyli sorbenty, podział sorbentów i etapy działania w przypadku rozlewu

CzytajMateriały niebezpieczne pod okiem doradcy ADR

Składujesz, przechowujesz materiały uznawane za niebezpieczne? Sprawdź czy nie potrzebujesz szkolenia z zakresu transportu towarów niebezpiecznych ADR.

CzytajJakie problemy rozwiązują wygrodzenia przemysłowe?

Zaawansowane technologicznie procesy i linie produkcyjne wymagają specjalnych zabezpieczeń chroniących przede wszystkim pracowników, ale również parki maszynowe przed uszkodzeniami.

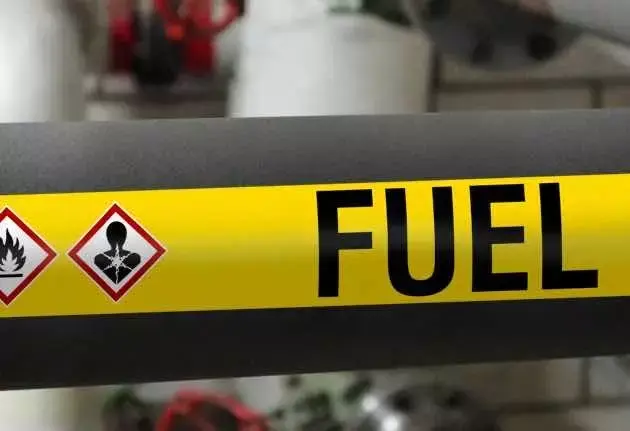

CzytajOznakowanie barwne rurociągów – kolory, strzałki, napisy

Poprawnie oznaczone rurociągi pomagają pracownikom w identyfikacji substancji przewożonych przez dany rurociąg oraz w unikaniu potencjalnych zagrożeń. Sprawdź jak prawidłowo i efektywnie oznaczyć rurociągi.

CzytajLasery do ciągów komunikacyjnych

Nowoczesne, skuteczne i widoczne znakowanie. Zapomnij o zdrapanych, wyblakłych i niewidocznych taśmach. Wyznaczaj: miejsca paletowe, szlaki komunikacyjne, miejsca parkingowe, drogi ewakuacyjne za pomocą bezpiecznych dla skóry i oczu laserów.

CzytajNaturalna neutralizacja substancji

Jeśli pracujesz z substancjami niebezpiecznymi i dbasz o środowisko, wermikulit ekspandowany jest rozwiązaniem dla Ciebie.

CzytajOczomyjki laboratoryjne – Zastosowanie, wymagania i dostępność

Chcesz dowiedzieć się więcej na temat tego, gdzie i jak wykorzystywać oczomyjki laboratoryjne? Sprawdź informacje na 4safety i postaw na jakość!

Czytaj